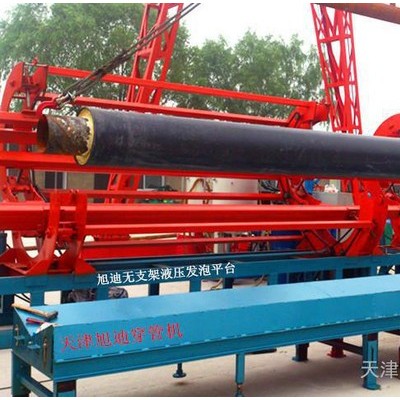

| 产品用途 | 用于聚氨酯保温管道发泡机 |

|---|---|

| 质保时间 | 2013-07-31 |

| 类型 | 高压发泡机 |

| 发泡原理 | 液压驱动 |

| 品牌 | 旭迪 |

| 型号 | TJXDG-600C |

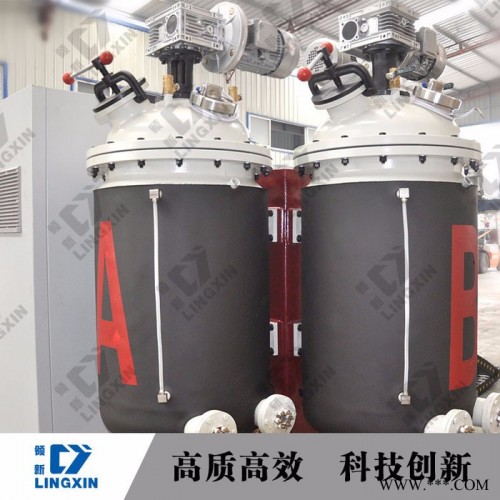

高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力

安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。高压发泡机相关参数: 计量单元:用于组分的计量,包括带有减震垫的托架、点击、联轴器、计量泵及安全阀、电子压力开关等聚醚多元醇及多异氰酸酯组分工作压力控制在6~22Mpa;极限工作压力设定为25Mpa。并有机械电力双层保护;设备计量单元计量泵与电机采用磁性联轴器,从而避免泵轴产生泄露并延长了泵的使用寿命,增强了系统的安全、可靠性;采用大保险系数设计使用寿命长;组分过滤器:线隙式过滤器做为安装在发泡机计量泵入口的过滤装置,用于过滤聚氨酯组份料。线隙式过滤器清洗周期取决于组分的杂质含量,建议每次开机前,对过滤器进行清洁、排污。高压精密过滤器高压精密过滤器安装在压力管线上,主要作用是用来稳定系统压力。流量控制主要有两种形式 回流测试单元回流测试,液压驱动、电磁阀控制。配合计量泵手轮调节,2套测试单元分别用于检测;两个组份的流量及混合比。2. 流量自动控制单元 聚醚多元醇及多异氰酸酯组份流量采用流量计控制。根据泵输出流量及组份混合比工艺要求,在浇注程序中分别设定两个组份的相关参数;配合计量泵调节手轮和各自动测试阀分别对二个组份流量计参数进行校正,组份流量通过变频调速器或伺服控制器实现组份流量自动调节及控制。高压混合头是聚氨酯高压发泡机的核心部件。用于将多元醇及多异氰酸酯组份进行充分混合,已获得最佳的发泡效果。高压碰撞混合原理;液压时序控制、自清洁设计;直线式混合头适用与非连续板材、保温管发泡L型混合头,适应各种硬泡、半硬泡、软泡、自结皮泡沫体系双混合室L型混合头适应用于汽车双硬度做垫发泡用于储存和控制聚醚多元醇、多异氰酸酯和附加组份。有效容积:60、160、250、500、750、1000升;材质:优质碳素钢、不锈钢;最大工作压力:0.45、0.06、1.0Mpa安全阀,设定压力为最大工作压力带压力表的压缩空气减压阀或带压力开关的氮气减压装置;自动加料口安装有单向阀;磁性液位计:超高线位、高位、加料液位、低位四位控制;或电容式液位计;管式热交换器;温度探头;机械密封搅拌器,气密性足以满足发泡工艺要求;或无泄漏的磁性联轴器;双层壁,外带保温层;符合GB150-1998标准。自动加料单元:压缩空气冷却干燥单元:对设备进行干燥,以保证原料的性能,特别是防止异氰酸酯原料因产生水分而产生结晶。标准化机身和操作面板,冷冻干燥原理、自动定时排水。自动加料单元:对料罐内的组份原液位进行监控实现自动加料。气动隔膜泵或齿轮泵或螺杆泵对原料适应性好,加料过程PLC控制。温度控制单元:对组份料温度进行控制。标准化设计,数字式温控仪+温度传感器实现对原料的自动控温。OP操作器:OP(5.7"~10.4")汉化操作器,具有强大的菜单功能,密码保护,操作方便、安全可靠;可选用西门子OP270;台达触摸屏操作界面。主要技术数: 适用泡沫种类:硬泡、半硬泡、软泡、自结皮泡沫体系 适用粘度:(22℃) 聚醚多元醇~Max.3500mpa..s 异氰酸酯~ Max.1500mpa.s 混合比调整范围:5:1~1:5 工作压力:6~22Mpa浇注时间:0.50~99.99s(精确到0.01s)水源:经处理的自来水流量:300L/min 带R1"球阀0.7Mpa流量:1000NL/min压缩空气气源:干燥、无油,露点-20℃;带1.0Mpa减压阀和R3/4"球阀氮气源气源(如果需要):0.7Mpa,流量:600NL/min带1.0Mpa减压阀和R3/4"球阀电源:3x380V/50HZ ±10%控制电压:220V/24V高、低压循环切换单元1.液控高、低压循环切换装置液压控制,控制两个组份的高、低压循环切换,使组份形成低能耗循环。 电机调速控制低压循环:浇注程序未启动时,泵电机工作在低速状态,组份进行低能耗循环;高压循环:浇注程序未启动时,泵电机自动切换到高循环状态,组份建立高压循环;用来开启、关闭混合头,给控制阀提供执行动力安装板上安装驱动电机、油泵、缓冲联轴器、液压集成块,集成块上安装有增压阀、安全阀、压力表、压力开关及手动泄荷阀等;

压力开关控制系统工作压力:通常系统处于低压循环、高压保压状态;电气控制系统采用德国西门子S7系列PLC,输入、输出模块;汉化操作器,操作方便。主要电气原件为进口品牌,保证了控制系统的安全可靠性。设备有手动、自动功能,干/湿注射选择功能,自动循环功能,设备手动功能及干注射功能主要用于设备的调试。正常工作条件下,选择湿注射自动功能状态。自动循环功能:主要是应用于设备较长时间不生产而系统保持在正常工艺条件。工艺参数设定及报警功能:相关功能参数可在操作器菜单上操作、设定;控制系统具有很强的故障报警功能,将各个检测故障信息显示在操作器上,并有声光报警,必要时设备自动停机。